Brinell sertliği

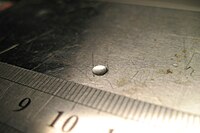

Brinell sertlik ölçeği, çapı bilinen çelik veya tungsten karbürden yapılmış bir bilyenin belirli bir yük ve süre ile malzeme yüzeyine bastırılarak malzeme yüzeyinde oluşan izin çapının ölçülmesine dayanan bir sertlik ölçme yöntemidir.[1]

Brinell sertlik deneyi 150 MPa'dan düşük çekme mukavemetine sahip malzemelere uygulanan ve malzeme sertlik deneylerinden biridir. bilye, test numunesi ile yüzeye dik bir yönde temas ettirilir ve test kuvveti uygulanır.[2] Test kuvveti belirli bir bekleme süresi boyunca tutulur ve daha sonra çıkarılır. Girintinin çapı birbirine dik en az iki yönde ölçülür. Brinell sertlik değeri, çap ölçümlerinin ortalamasından elde edilir.

Tarihçe

[değiştir | kaynağı değiştir]1900 yılında İsveçli mühendis Johan August Brinell tarafından önerilen bu test, mühendislik ve metalurjide yaygın olarak kullanılan ve standartlaştırılmış ilk sertlik testidir.[3] Girintinin büyüklüğü ve test parçasına gelebilecek olası hasar, kullanışlılığını sınırlar. Bununla birlikte, sertlik değerinin ikiye bölünmesiyle çelikler için ksi cinsinden yaklaşık nihai çekme dayanımını vermesi de yararlı bir özelliğe sahipti. Bu özellik, rakip sertlik testlerine göre erken benimsenmesine katkıda bulunmuştur.

Brinell sertlik deneyi

[değiştir | kaynağı değiştir]

Tipik test, bir çelik bilye ile malzemenin yüzeyine 3000 kgf kuvvete maruz bırakılarak 10 mm (6,614 inç) çapında bir iz oluşturulur.[1] Daha yumuşak malzemeler için daha küçük bir kuvvet kullanılır; Daha sert malzemeler için, çelik bilye yerine bir tungsten karbür top ikame edilir. İz çapı birbirine dik en az iki yönde ölçülür ve sertlik şu şekilde hesaplanır:

- BHN = Brinell Sertlik Sayısı (kgf/mm2))

- P = kilogram kuvvet (kgf) cinsinden uygulanan yük

- D = bilye çapı (mm)

- d = iz çapı (mm)

Brinell sertliği bazen megapaskal (MPa) ile hesaplanır; Brinell sertlik sayısı, megapaskala (MPa) dönüştürmek için yerçekimi nedeniyle ivmelenme olan 9.80665 m / s2 ile çarpılır. BHN, nihai çekme mukavemetine (UTS) dönüştürülebilir, ancak ilişki malzemeye bağlıdır ve bu nedenle ampirik olarak belirlenir. İlişki, Meyer yasasından Meyer'in indeksine (n) dayanmaktadır. Meyer'in endeksi 2.2'den düşükse, Nihai çekme mukavemetinin BHN'ye oranı 0.36'dır. Meyer'in endeksi 2.2'den büyükse, oran artar.

BHN, en yaygın kullanılan test standartları (ASTM E10-14 ve ISO 6506–1:2005) tarafından HBW (sertlikten (hardness) H, brinell'den B ve girinti, tungsten (Wolfram) karbür malzemesinden W) olarak belirlenmiştir. Eski standartlarda HB veya HBS, çelik indenterlerle yapılan ölçümleri ifade etmek için kullanılıyordu.

HBW, her iki standartta da SI birimleri kullanılarak şu şekilde hesaplanır:

- F = uygulanan yük (Newton)

- D = bilye çapı (mm)

- d = iz çapı (mm)

Değer

[değiştir | kaynağı değiştir]

Bir Brinell sertlik numarası (BHN veya daha yaygın olarak HB) verilirken, numarayı elde etmek için kullanılan testin koşulları belirtilmelidir. Testleri belirtmek için standart format, "HBW 10/3000" örneğinde görülebilir. "HBW", sertleştirilmiş bir çelik bilye anlamına gelen "HBS" yerine bir tungsten (Wolfram) karbürün bilye ucunun kullanıldığı anlamına gelir. "10" milimetre cinsinden top çapıdır. "3000", kilogram cinsinden kuvvettir.

Sertlik XXX HB YYD2 olarak da gösterilebilir. XXX, YY tipi bir malzemeye (alüminyum alaşımları için 5, bakır alaşımları için 10, çelikler için 30) uygulanan kuvvettir (kgf cinsinden). Böylece tipik bir çelik sertliği şu şekilde yazılabilir: 250 HB 30D2. Maksimum veya minimum olabilir.

| Sertlik sembolü | Bilye çapı

(mm) |

F/D2 | Test kuvveti

(N/kgf) |

|---|---|---|---|

| HBW 10/3000 | 10 | 30 | 29420(3000) |

| HBW 10/1500 | 10 | 15 | 14710(1500) |

| HBW 10/1000 | 10 | 10 | 9807(1000) |

| Malzeme | Sertlik |

|---|---|

| Yumuşak kereste (örn, çam) | 1.6 HBS 10/100 |

| Sert kereste | 2.6–7.0 HBS 10/100 |

| Kurşun | 5.0 HB (saf kurşun; alaşımlı kurşun tipik olarak 5,0 HB'den 22,0 HB'yi aşan değerlere kadar değişebilir) |

| Saf Alüminyum | 15 HB |

| Bakır | 35 HB |

| Sertleştirilmiş AW-6060 Alüminyum | 75 HB |

| Yumuşak çelik | 120 HB |

| 18–8 (304) Paslanmaz çelik tavlanmış | 200 HB[4] |

| Su verilmiş ve temperlenmiş çelik aşınma plakası | 400-700 HB |

| Sertleştirilmiş takım çeliği | 600–900 HB (HBW 10/3000) |

| Cam | 1550 HB |

| Renyum diborür | 4600 HB |

| Not: Aksi belirtilmedikçe standart test koşulları | |

Standartlar

[değiştir | kaynağı değiştir]- Uluslararası (ISO) ve Avrupa (CEN) Standartları

- "EN ISO 6506-1:2014: Metallic materials – Brinell hardness test – Part 1: test method". 9 Temmuz 2023 tarihinde kaynağından arşivlendi.

- "EN ISO 6506-2:2017: Metallic materials – Brinell hardness test – Part 2: verification and calibration of testing machine". 28 Ocak 2021 tarihinde kaynağından arşivlendi.

- "EN ISO 6506-3:2014: Metallic materials – Brinell hardness test – Part 3: calibration of reference blocks". 28 Ocak 2021 tarihinde kaynağından arşivlendi.

- "EN ISO 6506-4:2014: Metallic materials – Brinell hardness test – Part 4: Table of hardness values". 9 Temmuz 2023 tarihinde kaynağından arşivlendi.

- ABD standartları (ASTM International)

- "ASTM E10-14: Standard method for Brinell hardness of metallic materials". 21 Ekim 2021 tarihinde kaynağından arşivlendi. Erişim tarihi: 9 Temmuz 2023.

Ayrıca Bakınız

[değiştir | kaynağı değiştir]Kaynakça

[değiştir | kaynağı değiştir]- ^ a b "HARDNESS TEST" (PDF). 8 Temmuz 2023 tarihinde kaynağından arşivlendi (PDF). Erişim tarihi: 8 Temmuz 2023.

- ^ "Brinell Sertlik Ölçme Yöntemi". 8 Temmuz 2023 tarihinde kaynağından arşivlendi. Erişim tarihi: 8 Temmuz 2023.

- ^ Walley, S. M. (Ekim 2012). "Historical origins of indentation hardness testing". Materials Science and Technology (İngilizce). 28 (9-10): 1028-1044. doi:10.1179/1743284711Y.0000000127. ISSN 0267-0836. 9 Temmuz 2023 tarihinde kaynağından arşivlendi. Erişim tarihi: 8 Temmuz 2023.

- ^ "AISI Type 304 Stainless Steel". ASM Material Data Sheet. n.d. 1 Ekim 2018 tarihinde kaynağından arşivlendi. Erişim tarihi: 28 Mayıs 2019.