Punta kaynak (Nokta kaynağı)

Punta kaynağı (veya direnç nokta kaynağı[1]) elektrik akımına dirençten elde edilen ısıyla birbirine temas eden metal yüzey noktalarının birleştirildiği sac metal ürünlerine kaynak yapmakta kullanılan bir elektrikli direnç kaynağı türüdür.

İşlem kaynak akımını küçük bir "noktaya" yoğunlaştırmak ve aynı anda levhaları birbirine kenetlemek için iki şekilli bakır alaşımlı elektrot kullanır. İş parçaları elektrotların uyguladığı basınçla bir arada tutulur. Genelde 0.5–3 mm arası kalınlıklarda saclar kaynatılır. Noktadan büyük bir akımın zorlanması metali eritir ve kaynak yapılır. Punta kaynağının çekici özelliği çok kısa sürede (yaklaşık 10–100 milisaniye) puntaya çok fazla enerjinin iletilebilmesidir. Bu, levhanın geri kalanının aşırı ısınmadan kaynak yapılmasına imkan verir.

Noktaya iletilen ısı (enerji) miktarı elektrotlar arasındaki direnç, akımın büyüklüğü ve süresi ile belirlenir.[2] Enerji miktarı levhanın malzeme özelliklerine, kalınlığına ve elektrot tipine uyacak şekilde seçilir. Çok az enerji uygulamak metali eritemez veya zayıf bir kaynak yapar. Çok fazla enerji uygulamak çok fazla metali eritir, erimiş malzemeyi çıkarır ve kaynak yerine delik açar.[3] Punta kaynağının bir diğer özelliği noktaya verilen enerjinin güvenilir kaynaklar üretmek için kontrol edilebilmesidir.

Süreç ve ekipman[değiştir | kaynağı değiştir]

Nokta kaynağı üç aşamadan oluşur;

1) Elektrotların metalin yüzeyine getirilmesi ve hafif bir basınç uygulanmasıdır.

2) Elektrotlardan gelen akım daha sonra kısa bir süre uygulanır

3) Ardından akım kesilir ancak elektrotlar malzemenin soğuması için yerinde kalır.

Kaynak süresi 0.01-0,63 sn'ye kadar metalin kalınlığına, elektrot kuvvetine ve elektrotların çapına bağlı olarak değişir.

Punta kaynakta kullanılan ekipman takım tutucular ve elektrotlardan oluşur.

Takım tutucular elektrotları yerinde sıkıca tutan bir mekanizma olarak işlev görür ve ayrıca kaynak sırasında elektrotları soğutan isteğe bağlı su hortumlarını barındırır.

Takım tutma yöntemleri: kürek tipi, hafif hizmet, üniversal ve normal ofsettir

Elektrotlar az dirençli alaşımdan genellikle bakırdan yapılır ve ihtiyaç duyulan uygulamaya göre birçok farklı şekil ve boyutta tasarlanır.

Birbirine kaynak yapılan iki malzemeye iş parçaları denir ve bunlar elektriği iletmelidirler.

İş parçalarının genişliği, kaynak aparatının boğaz uzunluğu ile sınırlıdır ve tipik olarak 5 ila 50 inç (13 ila 127 cm) arasındadır.

İş parçası kalınlığı 0.2–32 mm arasında değişebilir.[4]

İş parçası üzerinden geçen akım kesildikten sonra iş parçası elektrotların ortasındaki soğutucu delikler yoluyla soğutulur. Nokta kaynakta soğutucu olarak hem su hem de tuzlu su çözeltisi kullanılabilir.

Dirençli nokta kaynağında takım sisteminin özellikleri tüm süreci etkileyen iki parçası vardır:

- tabanca tipi ve

- elektrotun boyutu ve şekli.

Yüksek uygulama kuvvetleri nedeniyle (örn. Kalın malzemelerin kaynaklanması) tabanca düzeninin mümkün olduğunca sert olması gereken bu tür uygulamalarda C-tipi tabanca yaygın olarak kullanılır. Ortaya çıkan yüksek sertliğin yanı sıra bu düzenleme elektrotların hareketi eşdoğrusal olduğundan alet esnekliği sağlar.

C-tipinden farklı olarak X-tipi düzenlemede daha az sertlik sağlar ancak erişilebilir çalışma alanı C-tipindekinden çok daha büyüktür bu nedenle bu yerleşim, ince ve düz nesnelerin işlendiği (örneğin, imalat zemin sacı veya tavan paneli) durumlarda kullanılır. Ancak takımlama açısından daha az esneklik sunar çünkü hareketli elektrotların yolları eş doğrusal değildir (bir makasın uçları gibi), bu nedenle kubbe şeklinde bir elektrot ucu kullanılmalıdır.

Punta kaynağında kullanılan elektrotlar farklı uygulamalara göre değişir. Her araç stilinin farklı amacı vardır. Yarıçap tipi elektrotlar yüksek ısı uygulamaları için, ucu kesik elektrotlar yüksek basınç için, eksantrik elektrotlar köşelere ve küçük alanlara ulaşmak için ofset eksantrik uçlar ve son olarak iş parçasının kendisine ulaşmak için kesilerek kullanılır.

Özellikler[değiştir | kaynağı değiştir]

Punta kaynak işleminde malzeme sertleştirme eğilimindedir ve bu da malzemenin eğrilmesine neden olur. Bu ise malzemenin yorulma mukavemetini azaltır ve malzemeyi uzatabileceği gibi tavlayabilir de.

Punta kaynağının fiziksel etkileri iç çatlaklar, yüzey çatlakları ve kötü bir görünümdür.

Etkilenen kimyasal özellikler metalin iç direncini ve aşındırıcı özelliklerini içerir.

Kaynak süreleri çok kısadır ve elektrodların malzemeyi sıkıştırmak için yeterince hızlı hareket edememesine neden olabilir. Kaynak kontrolörleri bu sorunu aşmak için çift darbe kullanır. İlk darbe sırasında elektrot teması iyi bir kaynak yapamayabilir. İlk darbe metali yumuşatır. İki darbe arasındaki duraklama sırasında elektrotlar yaklaşır ve daha iyi temas kurarlar.

Nokta kaynağı sırasında elektrik akımı büyük bir manyetik alan yaratır, elektrik akımı ve manyetik alan erimiş metali 0,5 m/s'ye kadar hızda çok hızlı hareket etmeye zorlayan büyük bir manyetik kuvvet alanı oluşturmak için birbirleriyle etkileşime girer. Bu nedenle punta kaynağındaki ısı enerjisi dağılımı, erimiş metalin hızlı hareketi ile önemli ölçüde değiştirilebilir.[5][6][7] Punta kaynağındaki hızlı hareket, yüksek hızlı fotoğrafçılıkla gözlemlenebilir.[8]

Nokta kaynak makinesi güç kaynağı, enerji depolama birimi (örneğin bir kapasitör grubu), elektrik anahtarı, kaynak transformatörü ve kaynak elektrotlarından oluşur.

Enerji depolama elemanı kaynakçının yüksek anlık güç seviyeleri sağlamasına imkan verir. Güç talebi çok değilse enerji depolama elemanına ihtiyaç yoktur. Elektrik anahtarı depolanan enerjinin kaynak transformatörüne boşaltılmasına neden olur.

Kaynak transformatörü gerilimi düşürür ve akımı yükseltir. Transformatörün önemli bir özelliği anahtarın işlemesi gereken akım seviyesini düşürmesidir. Kaynak elektrotları transformatörün ikincil devresinin parçasıdır.

Elektrik anahtarı yöneten ve kaynak elektrot voltajını veya akımını izleyebilen bir kontrol kutusu da vardır.

Kaynakçının karşılaştığı elektriksel direnç çeşitli tiplerdedir.[9] İkincil sargı kablolar ve kaynak elektrotlarının direnci vardır. Kaynak elektrotları ile iş parçası arasında da temas direnci vardır. İş parçalarının direnci ve iş parçaları arasında da temas direnci vardır.

Kaynağın başlangıcında kontaktaki dirençler genellikle yüksektir bu nedenle başlangıçtaki enerjinin çoğu orada harcanır. Bu ısı ve kenetleme kuvveti malzemeyi elektrot-malzeme arayüzünde yumuşatıp pürüzsüzleştirir ve daha iyi temas sağlarlar (yani temas direnci düşer). Sonuçta iş parçasına ve iki iş parçasının birleşim direncine daha fazla elektrik enerjisi girer. Elektrik enerjisi kaynağa iletilir ve sıcaklığın yükselmesine neden olurken elektrotlar ve iş parçası bu ısıyı uzaklaştırır. Amaç nokta içindeki malzemenin bir kısmının tüm nokta erimeden erimesi için yeterli enerji vermektir. Noktanın çevresi fazla ısıyı uzaklaştırır ve çevreyi daha az bir sıcaklıkta tutar. Noktanın içi daha az ısı taşı bu yüzden önce erir. Kaynak akımı çok uzun süre uygulanırsa tüm nokta erir, malzeme tükenir veya başka şekilde başarısız olur ve "kaynak" yeri delinir.

Kaynak için ihtiyaç duyulan gerilim kaynak yapılacak malzemenin direncine, sac kalınlığına ve istenilen külçe boyutuna bağlıdır. 1.0 + 1.0 mm çelik sac gibi ortak bir kombinasyonu kaynak yaparken elektrotlar arasındaki voltaj kaynak başlangıcında sadece yaklaşık 1,5 V ama kaynağın sonunda 1 V'a kadar düşebilir. Gerilimdeki bu düşüş iş parçasının erimesi nedeniyle dirençteki azalmadan kaynaklanır. Transformatörden gelen açık devre voltajı genelde 5 ila 22 volt aralığında bundan daha fazladır.[10]

Kaynak noktasının direnci akım geçerken ve malzeme sıvılaştıkça değişir. Modern kaynak ekipmanı tutarlı bir kaynak sağlamak için kaynağı gerçek zamanlı olarak izleyebilir ve ayarlayabilir. Ekipman kaynak sırasında akım, voltaj, güç veya enerji gibi farklı değişkenleri kontrol etmeye çalışır.

Kaynakçı boyutları 5 ila 500 kVA arasındadır.[11] Çeşitli endüstrilerde kullanılan mikro nokta kaynakçılar 1,5 kVA'a veya hassas kaynak ihtiyaçlarında daha azına kadar düşebilir.

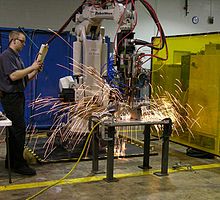

İşlem sırasında kaynak bölgesinden erimiş metal damlacıklarının (kıvılcım) püskürmesi yaygındır.

Direnç punta kaynağı parlak ark oluşturmaz bu nedenle UV koruması gerekli değildir. OSHA sıçramaya karşı koruma için şeffaf yüz siperleri veya gözlükleri gerektirir ancak herhangi bir filtre lensi gerektirmez.[12]

Uygulamalar[değiştir | kaynağı değiştir]

Nokta kaynağı genelde belirli tipte sac metal, kaynaklı tel örgü veya tel örgü kaynak yapılırken kullanılır. Daha kalın külçelerde nokta kaynağı yapmak daha zordur çünkü ısı metalin çevresine daha kolay akar. Metal kovalar gibi birçok sac metal üründe nokta kaynağı kolayca uygulanabilir. Alüminyum alaşımları nokta kaynaklanabilir ancak çok daha yüksek ısıl iletkenlik ve elektrik iletkenliği daha yüksek kaynak akımları gerektirir. Bu, daha büyük, daha güçlü ve daha pahalı kaynak transformatörleri gerektirir.

Belki de punta kaynağının en yaygın uygulaması, bir araba oluşturmak için sac metali kaynaklamak için neredeyse evrensel olarak kullanıldığı otomobil imalat endüstrisindedir. Nokta kaynakçılar da tamamen otomatikleştirilebilir ve montaj hatlarında bulunan endüstriyel robotların çoğu nokta kaynak makineleridir.

Ortodonti de ''molar band'' ları yeniden ölçülendirmede kullanıldığında ortodontistin kliniğinde de küçük-ölçek nokta kaynak ekipmanı kullanılır.

Pil imalatında nikel-kadmiyum, nikel-metal hidrit veya Lityum-iyon pil hücrelerine punta kaynak bantları diğer bir uygulamadır. Hücreler pil terminallerine nokta kaynak ince nikel bandlarla birleştirilir. Punta kaynak geleneksel lehimlemede olduğu gibi pilin çok ısınmasını önler.

İyi tasarım uygulaması her zaman yeterli erişilebilirliğe izin vermelidir. Kaliteli kaynakları sağlamak için bağlantı yüzeylerinde ölçek, yağ ve kir gibi kirleticiler bulunmamalıdır. Metal kalınlığı genellikle iyi kaynakların belirlenmesinde bir faktör değildir.

Değişiklikler[değiştir | kaynağı değiştir]

Projeksiyon kaynağı kaynağın birleştirilecek iş parçalarının birinde veya her ikisinde yükseltilmiş bölümler veya çıkıntılar aracılığıyla yerelleştirildiği bir nokta kaynağı değişikliğidir. Isı çıkıntılarda yoğunlaşır bu da daha ağır bölümlerin kaynağına veya daha yakın kaynak aralıklarına izin verir. Çıkıntılar ayrıca iş parçalarının konumlandırılması için bir araç olarak da hizmet edebilir. Projeksiyon kaynağı genellikle saplamaları, somunları ve diğer dişli makine parçalarını metal plakaya kaynatmak için kullanılır. Ayrıca çapraz telleri ve çubukları birleştirmek için de sıklıkla kullanılır. Bu başka bir yüksek üretim sürecidir ve çoklu projeksiyon kaynakları uygun tasarım ve jigleme ile düzenlenebilir.[13]

Ayrıca bakınız[değiştir | kaynağı değiştir]

- Perçinleme (metal işleme)

- Kaynak işlemlerinin listesi

- Kaynak kalite güvencesi

Kaynakça[değiştir | kaynağı değiştir]

- ^ Welding: Principles and Applications. Cengage Learning. 2002. s. 694. ISBN 9781401810467. 4 Temmuz 2014 tarihinde kaynağından arşivlendi. Erişim tarihi: 18 Nisan 2014.

- ^ Joule effect, see Joule's laws

- ^ US Patent 4456810, Adaptive Schedule Selective Weld Control, June 1984. "The weld process is stopped ... before the melt exceeds the electrode diameter. Otherwise, an impressive but totally undesired shower of sparks and hot metal will issue from the weld spot."

- ^ Manufacturing Processes Reference Guide. Industrial Press. 1994. ISBN 0831130490.

- ^ YB Li, ZQ Lin, SJ Hu, and GL Chen, "Numerical Analysis of Magnetic Fluid Dynamics Behaviors During Resistance Spot Welding", J. Appl. Phys., 2007, 101(5), 053506

- ^ YB Li, ZQ Lin, Q Shen and XM Lai,Numerical Analysis of Transport Phenomena in Resistance Spot Welding Process, Transactions of the ASME, Journal of Manufacturing Science and Engineering, 2011, 133(3), 031019-1-8

- ^ YB Li, ZY Wei, YT Li, Q Shen, ZQ Lin, Effects of cone angle of truncated electrode on heat and mass transfer in resistance spot welding, International Journal of Heat and Mass Transfer, 2013, 65(10), 400-408

- ^ A. Cunningham, M. L. Begeman, "A Fundamental Study of Project Welding Using High Speed Photography Computer", Welding Journal, 1965, Vol. 44, 381s-384s

- ^ Geoff Shannon, "Advances in Resistance Welding Technology Offer Improved Weld Quality and Reliability for Battery Manufacturers", Battery Power Products & Technology, July/August 2007, Vol 11, Issue 4, .

- ^ Robotics Technology and Flexible Automation. Tata McGraw-Hill Education. 2010. s. 491. ISBN 9780070077911. 4 Temmuz 2014 tarihinde kaynağından arşivlendi. Erişim tarihi: 18 Nisan 2014.

- ^ Manufacturing Processes and Materials. SME. 2000. s. 311. ISBN 9780872635173. 4 Temmuz 2014 tarihinde kaynağından arşivlendi. Erişim tarihi: 18 Nisan 2014.

- ^ OSHA (26 Mart 2012). "Welding, Cutting, and Brazing 1910.252(b)(2)(i)(C)". Occupational Safety and Health Standards. United States Department of Labor. 8 Ekim 2018 tarihinde kaynağından arşivlendi. Erişim tarihi: 8 Ekim 2018.

- ^ Fundamentals of Welding. International Correspondence Schools. 1977.

Dış bağlantılar[değiştir | kaynağı değiştir]

- YouTube'da Spot, projection and wire welding (at 8-9mins) by American Welding Society