Plastik kaynak

Plastik kaynak, yarı bitmiş plastik malzemeler için kaynaktır ve ISO 472'de,[1] malzemelerin yumuşatılmış yüzeylerini genellikle ısı yardımıyla (solvent kaynağı hariç) birleştirme işlemi olarak tanımlanır. Termoplastiklerin kaynağı yüzey hazırlığı, ısı ve basınç uygulaması ve soğutma olmak üzere üç ardışık aşamada gerçekleştirilir. Yarı mamul plastik malzemelerin birleştirilmesi için çok sayıda kaynak yöntemi geliştirilmiştir.

Kaliteli bir kaynağın üretimi sadece kaynak yöntemlerine değil, aynı zamanda temel malzemelerin kaynaklanabilirliğine de bağlıdır. Bu nedenle, kaynaklanabilirliğin değerlendirilmesi, plastikler için kaynak işleminden (bkz. Reolojik kaynaklanabilirlik) daha önemlidir.

Kaynak teknikleri[değiştir | kaynağı değiştir]

Yarı mamul plastik ürünlerin kaynağı için bir takım teknikler kullanılmaktadır:

Sıcak gaz kaynağı[değiştir | kaynağı değiştir]

Sıcak hava kaynağı olarak da bilinen sıcak gaz kaynağı, ısı kullanan bir plastik kaynak tekniğidir. Sıcak hava kaynakçı olarak adlandırılan özel olarak tasarlanmış bir ısı tabancası, hem birleştirilecek parçaları hem de plastik bir dolgu çubuğunu yumuşatan bir sıcak hava jeti üretir; bunların tümü aynı veya çok benzer plastikten olmalıdır. (PVC'nin akriliğe kaynak yapılması bu kuralın bir istisnasıdır.)

Sıcak hava / gaz kaynağı, kimyasal tanklar, su tankları, ısı eşanjörleri ve sıhhi tesisat armatürleri gibi daha küçük parçaların üretimi için yaygın bir imalat tekniğidir.

Ağlar ve filmler söz konusu olduğunda bir dolgu çubuğu kullanılmayabilir. İki yaprak plastik, bir sıcak gaz (veya bir ısıtma elemanı ) ile ısıtılır ve ardından birlikte yuvarlanır. Bu hızlı bir kaynak işlemidir ve sürekli olarak gerçekleştirilebilir.

Kaynak çubuğu[değiştir | kaynağı değiştir]

Termoplastik kaynak çubuğu olarak da bilinen plastik kaynak çubuğu, iki parça plastiği birbirine bağlamak için kullanılan dairesel veya üçgen kesitli bir çubuktur. Temel malzemenin rengine uyması için geniş bir renk yelpazesi mevcuttur. Biriktirilmiş plastik kaynak çubuğu "spline" olarak bilinir.

Plastik kaynak teli tasarımı ve imalatının önemli bir yönü, malzemenin gözenekliliğidir. Yüksek gözeneklilik, çubuklarda kaynak kalitesini düşüren hava kabarcıklarına yol açar. Bu nedenle en yüksek kalitede plastik kaynak çubukları, boşluksuz olarak adlandırılan sıfır gözenekliliğe sahip olanlardır.

Isıyla yapıştırma[değiştir | kaynağı değiştir]

Isıyla yapıştırma, bir termoplastiği ısı ve basınç kullanarak başka bir benzer termoplastikle sızdırmaz hale getirme işlemidir. Isıyla yapıştırmanın doğrudan temas yöntemi, termoplastikleri birbirine yapıştırmak veya kaynaklamak için belirli bir temas alanına veya yola ısı uygulamak için sürekli ısıtılmış bir kalıp veya sızdırmazlık çubuğu kullanır. Isıyla yapıştırma, ısıyla yapıştırılan konektörler, termal olarak etkinleştirilmiş yapıştırıcılar ve film veya folyo mühürleme dahil olmak üzere birçok uygulamada kullanılır. Isıyla zarflama işlemi yaygın olarak LCD'leri PCB'lere yapıştırmak için kullanılanılır. Ürünlerin ısıl yapıştırıcılarla ısıyla kapatılması, tüketici elektroniği ürünlerinde ve diğer sızdırmaz termo-plastik tertibatlarda veya parça tasarım gereklilikleri veya diğer montaj hususları nedeniyle ısı destekleme veya ultrasonik kaynağın bir seçenek olmadığı cihazlarda net ekranları sabitlemek kullanılır. Isı yalıtımı, günümüzde tıp alanında kullanılan kan, virüs ve diğer birçok test şeridi cihazı için kan testi filmi ve filtre ortamının üretiminde de kullanılmaktadır. Laminat folyolar ve filmler, tıbbi test cihazları, numune toplama tepsileri ve gıda ürünleri için kullanılan kaplar için kontaminasyonu kapatmak ve / veya önlemek için genellikle termoplastik tıbbi tepsilerin, Mikrotiter (mikrokuyu) plakaların, şişelerin ve kapların üzerine ısıyla yapıştırılır.[2]

Serbest el kaynak[değiştir | kaynağı değiştir]

Serbest el kaynakla, kaynak makinesinden gelen sıcak hava jeti, kaynak alanında ve kaynak çubuğunun ucunda aynı anda oynatılır. Çubuk yumuşadıkça eklemin içine itilir ve parçalara kaynaşır. Bu süreç diğerlerinden daha yavaştır, ancak hemen hemen her durumda kullanılabilir.

Hızlı uç kaynağı[değiştir | kaynağı değiştir]

Hızlı kaynakta, plastik kaynakçı, görünüş ve güç olarak bir havyaya benzer şekilde, plastik kaynak çubuğu için bir besleme borusu ile donatılmıştır. Kaynak çubuğu ve alt tabakayı ısıtırken aynı zamanda erimiş kaynak çubuğunu yerine bastırır. Mafsala yumuşatılmış plastik bir boncuk, parçalar ve kaynak çubuğu sigortası yerleştirilir. Polipropilen gibi bazı plastik türlerinde, erimiş kaynak çubuğu, imal edilen veya tamir edilen yarı erimiş temel malzeme ile "karıştırılmalıdır". Bu kaynak teknikleri zaman içinde geliştirilmiştir ve 50 yılı aşkın süredir uluslararası profesyonel plastik imalatçıları ve tamircileri tarafından kullanılmaktadır. Hızlı uç kaynağı yöntemi çok daha hızlı bir kaynak tekniğidir ve pratikle dar köşelerde kullanılabilir. Hız ucu tabancasının bir versiyonu, esas olarak, bir bağ oluşturmak için kaynak eklemini ve dolgu malzemesini eritmek için kullanılabilen geniş, düz uçlu bir lehim havyasıdır.

Ekstrüzyon kaynağı[değiştir | kaynağı değiştir]

Ekstrüzyon kaynağı, tek bir kaynak geçişinde daha büyük kaynakların uygulanmasına izin verir. 6 mm üzeri kalınlığa sahip malzemeleri birleştirmek için tercih edilir. Kaynak çubuğu, minyatür bir elle tutulan plastik ekstrüdere çekilir, plastikleştirilir ve birleştirme işleminin gerçekleşmesine izin vermek için bir sıcak hava jeti ile yumuşatılan birleştirilen parçalara karşı ekstrüderin dışına itilir.

Kontak kaynağı[değiştir | kaynağı değiştir]

Bu, ısının elektrik iletimi yerine kıskaç uçlarının termal iletimi ile sağlanması dışında nokta kaynağı ile aynıdır. Isıtılmış uçların sıkıştırdığı, eritildiği ve süreçteki parçaları birleştirdiği iki plastik parça bir araya getirilir.

Sıcak levha kaynağı[değiştir | kaynağı değiştir]

Temas kaynağı ile ilgili olarak, bu teknik, daha büyük parçaları veya karmaşık bir kaynak bağlantı geometrisine sahip parçaları kaynaklamak için kullanılır. Kaynaklanacak iki parça, bir presin iki karşıt plakasına tutturulmuş aletlere yerleştirilir. Kaynak yapılacak parçaların kaynak bağlantı geometrisine uyan bir şekle sahip bir sıcak plaka, iki parça arasında pozisyonda hareket ettirilir. Karşılıklı iki plaka, ısı arayüzleri plastiğin erime noktasına yumuşatana kadar parçaları sıcak plaka ile temas ettirir. Bu koşul elde edildiğinde, sıcak plaka çıkarılır ve parçalar birbirine bastırılır ve kaynak bağlantısı soğuyana ve kalıcı bir bağ oluşturmak için yeniden katılaşana kadar tutulur.

Sıcak levha kaynak ekipmanı tipik olarak pnömatik, hidrolik veya elektriksel olarak servo motorlarla kontrol edilir.

Bu işlem, otomotivin kaput altı bileşenleri, otomotiv iç kaplama bileşenleri, tıbbi filtreleme cihazları, tüketici cihaz bileşenleri ve diğer otomobil iç bileşenlerini kaynaklamak için kullanılır.

Temassız / IR kaynağı[değiştir | kaynağı değiştir]

Sıcak levha kaynağına benzer şekilde, temassız kaynak, kaynak arayüzünü eritmek için sıcak levha yerine kızılötesi bir ısı kaynağı kullanır. Bu yöntem, malzemenin sıcak plakaya yapışması olasılığını ortadan kaldırır, ancak daha pahalıdır ve özellikle geometrik olarak karmaşık parçalar üzerinde tutarlı kaynaklar elde etmek daha zordur.

Yüksek frekanslı kaynak[değiştir | kaynağı değiştir]

Dielektrik Sızdırmazlık veya Radyo Frekansı (RF) Isı Sızdırmazlık olarak da bilinen Yüksek Frekans kaynağı, 1940'lardan beri var olan çok olgun bir teknolojidir. Radyo frekansları aralığındaki yüksek frekanslı elektromanyetik dalgalar, birleştirme için plastikleri yumuşatmak için belirli polimerleri ısıtabilir. Basınç altında ısıtılmış plastikler birlikte kaynaklanır. Polimerin bazı kimyasal dipollerinin hızlı bir şekilde yeniden yönlendirilmesiyle polimer içinde ısı üretilir, bu da ısıtmanın lokalize edilebileceği ve işlemin sürekli olabileceği anlamına gelir.

Yalnızca dipol içeren belirli polimerler, özellikle yüksek kayıp gücüne sahip polimerler olmak üzere RF dalgaları ile ısıtılabilir. Bunların arasında PVC, poliamidler (PA) ve asetatlar genellikle bu teknoloji ile kaynaklanır. Pratikte her iki yüzey alanına da baskı uygulayan bir masa presine iki parça malzeme yerleştirilir. Kalıplar, kaynak işlemini yönlendirmek için kullanılır. Basın bir araya geldiğinde, yüksek frekanslı dalgalar (genellikle 27.120 MHz ) kalıp ile kaynağın gerçekleştiği tabla arasındaki küçük alandan geçirilir. Bu yüksek frekans (radyo frekansı), kalıp şeklini alarak basınç altında kaynak yapan plastiği ısıtır.

RF kaynağı hızlıdır ve nispeten kolaydır, kalın katmanların kaynağında bile polimerde sınırlı bir bozulma meydana getirir, duman oluşturmaz, makul miktarda enerji gerektirir ve su, hava ve bakteri geçirmez kaynaklar üretebilir. Kaynak parametreleri kaynak gücü, (ısıtma ve soğutma) süre ve basınçtır, sıcaklık genellikle doğrudan kontrol edilmez. Bazı kaynak problemlerini çözmek için yardımcı malzemeler de kullanılabilir. Bu tür kaynak, güçlü ve tutarlı bir sızdırmaz sızdırmazlığın gerekli olduğu çeşitli endüstrilerde kullanılan polimer filmleri bağlamak için kullanılır. Kumaş endüstrisinde, RF en çok PVC ve poliüretan (PU) kaplı kumaşları kaynaklamak için kullanılır. Bu teknoloji kullanılarak yaygın olarak kaynak yapılan diğer malzemeler naylon, PET, PEVA, EVA ve bazı ABS plastiklerdir. Erime sırasında siyanür gazları çıkardığı bilindiğinden üretan kaynağı yaparken dikkatli olun.

İndüksiyon kaynağı[değiştir | kaynağı değiştir]

Plastik gibi bir elektrik yalıtkanı, metaller veya karbon elyaflar gibi yüksek elektrik iletkenliğine sahip bir malzeme ile gömüldüğünde, indüksiyon kaynağı yapılabilir. Kaynak aparatı, bir radyo frekansı elektrik akımı ile enerji verilen bir endüksiyon bobini içerir. Bu, elektriksel olarak iletken veya ferromanyetik bir iş parçasına etki eden bir elektromanyetik alan oluşturur. Elektriksel olarak iletken bir iş parçasında, ana ısıtma etkisi, girdap akımları olarak adlandırılan indüklenen akımlardan kaynaklanan dirençli ısıtmadır . Karbon fiber takviyeli termoplastik malzemelerin indüksiyon kaynağı, örneğin havacılık endüstrisinde yaygın olarak kullanılan bir teknolojidir.[3]

Ferromanyetik bir iş parçasında, plastikler, alıcılar adı verilen metalik veya ferromanyetik bileşiklerle formüle edilerek indüksiyonla kaynaklanabilir . Bu algılayıcılar, bir indüksiyon bobininden elektromanyetik enerjiyi emer, ısınır ve ısı enerjisini termal iletimle çevreleyen malzemeye kaybeder.

Enjeksiyon kaynağı[değiştir | kaynağı değiştir]

Enjeksiyon kaynağı, ekstrüzyon kaynağına benzer / aynıdır, ancak, el tipi kaynak makinesinde belirli uçların kullanılması, uç çeşitli boyutlardaki plastik kusur deliklerine sokulabilir ve içten dışa yama yapılabilir. Avantajı, kusur deliğinin arkasına erişimin gerekmemesidir. Alternatif bir yama, yamanın orijinal çevreleyen plastik ile aynı kalınlıkta zımparalanamaması dışında bir yamadır. PE ve PP bu tür işlemler için en uygun olanlardır. Drader injectiweld böyle bir alete örnektir.

Ultrasonik kaynak[değiştir | kaynağı değiştir]

Ultrasonik kaynakta yüksek frekans (15 kHz - 40 kHz) düşük genlikli titreşim, birleştirilecek malzemeler arasında sürtünme yoluyla ısı oluşturmak için kullanılır. İki parçanın arayüzü, enerjiyi maksimum kaynak mukavemeti için yoğunlaştırmak üzere özel olarak tasarlanmıştır. Ultrasonik hemen hemen tüm plastik malzemelerde kullanılabilir. Mevcut en hızlı ısıyla yapıştırma teknolojisidir.

Sürtünme kaynağı[değiştir | kaynağı değiştir]

Sürtünme kaynağında, birleştirilecek iki parça daha düşük bir frekansta (tipik olarak 100–300 Hz) ve daha yüksek genlikli titreşimlere maruz bırakılır. İki parça arasındaki kenetleme basıncı ile birleşen hareketin neden olduğu sürtünme, iki parça arasındaki temas alanlarını eritmeye başlayan ısıyı oluşturur. Bu noktada, plastikleştirilmiş malzemeler birbiriyle iç içe geçen tabakalar oluşturmaya başlar ve bu nedenle güçlü bir kaynakla sonuçlanır. Titreşim hareketinin tamamlanmasında parçalar, kaynak bağlantısı soğuyana ve erimiş plastik yeniden katılaşana kadar bir arada tutulur. Sürtünme hareketi doğrusal veya yörünge olabilir ve iki parçanın ortak tasarımı bu harekete izin vermelidir.

Spin kaynağı[değiştir | kaynağı değiştir]

Spin kaynağı, özel bir sürtünmeli kaynak biçimidir. Bu işlemle, yuvarlak kaynak bağlantısına sahip bir bileşen sabit tutulurken, eşleşen bir bileşen yüksek hızda döndürülür ve sabit bileşene doğru bastırılır. İki bileşen arasındaki dönme sürtünmesi ısı üretir. Birleştirme yüzeyleri yarı erimiş bir duruma ulaştığında, döndürme bileşeni aniden durdurulur. İki bileşen üzerindeki kuvvet, kaynak bağlantısı soğuyana ve yeniden katılaşana kadar sürdürülür. Bu, örneğin oyuncaklar, alışveriş arabaları, geri dönüşüm kutuları vb. İçin düşük ve orta hizmet tipi plastik tekerlekler üretmenin yaygın bir yoludur. Bu işlem, aynı zamanda, çeşitli giriş açıklıklarını kaporta altındaki otomotiv bileşenlerine kaynaklamak için kullanılır.

Lazer kaynak[değiştir | kaynağı değiştir]

Bu teknik, bir parçanın bir lazer ışınına geçirgen olmasını ve diğer parçanın emici olmasını veya ışına emici olması için arayüzdeki bir kaplamayı gerektirir. Lazer ışını birleşme çizgisi boyunca hareket ederken iki parça basınç altına alınır. Kiriş, ilk kısımdan geçer ve diğeri veya kaplama tarafından emilir ve kalıcı bir kaynak oluşturan arayüzü yumuşatmak için yeterli ısı üretir.

Yarı iletken diyot lazerler tipik olarak plastik kaynakta kullanılır. 808 aralığında dalga boyları nm ila 980 nm çeşitli plastik malzeme kombinasyonlarını birleştirmek için kullanılabilir. Malzemelere, kalınlığa ve istenen işlem hızına bağlı olarak 1W'dan 100W'a kadar güç seviyeleri gereklidir.[kaynak belirtilmeli]

Solvent kaynağı[değiştir | kaynağı değiştir]

Solvent kaynağında, polimeri oda sıcaklığında geçici olarak çözebilen bir solvent uygulanır. Bu meydana geldiğinde, polimer zincirleri sıvı içinde hareket etmekte serbesttir ve diğer bileşendeki benzer şekilde çözünmüş diğer zincirlerle karışabilir. Yeterli zaman verildiğinde, çözücü polimerin içinden geçerek çevreye yayılır, böylece zincirler hareketliliklerini kaybeder. Bu, bir çözücü kaynağı oluşturan katı bir dolaşık polimer zinciri kütlesi bırakır.

Bu teknik, ev tipi sıhhi tesisatta olduğu gibi PVC ve ABS boruları bağlamak için yaygın olarak kullanılır. Plastik (polikarbonat, polistiren veya ABS) modellerin birbirine "yapıştırılması" da bir çözücü kaynak işlemidir.

Diklorometan (metilen klorür), polikarbonat ve polimetilmetakrilatı çözücü olarak kaynaklayabilir. Bazı çözücü çimentolarda birincil bileşendir.[4] ABS plastik tipik olarak, genellikle boya inceltici olarak veya daha küçük kaplarda oje çıkarıcı olarak satılan Aseton bazlı çözücülerle kaynaklanır. [ <span title="This claim needs references to reliable sources. (November 2019)">alıntı gerekli</span> ] Solvent kaynağı, plastik üretiminde yaygın bir yöntemdir ve mağaza içi vitrin, broşür tutucusu, sunum kutusu ve toz kapağı üreticileri tarafından kullanılır. Hobi segmentinde çözücü bir diğer popüler kullanımıdır modeli bina için enjeksiyon kalıplı kitleri gelen ölçek modelleri ağırlıklı olarak kullanmak uçak, gemi ve otomobil Polistiren plastik.

Plastik kaynakların testi[değiştir | kaynağı değiştir]

Plastik kaynakları test etmek için, hem denetçi hem de test yöntemi için çeşitli gereklilikler vardır. Ayrıca, kaynak kalitesi testinin iki farklı türü vardır. Bu iki tür yıkıcı ve tahribatsız testlerdir. Tahribatlı test, kaynak bağlantısının nitelendirilmesine ve ölçülmesine hizmet ederken, tahribatsız muayene anormallikleri, süreksizlikleri, çatlakları ve / veya yarıkları tanımlamaya hizmet eder. Bu iki testin adından da anlaşılacağı gibi, tahrip edici testler, test edilen parçayı yok ederken, tahribatsız testler, test parçasının daha sonra kullanılmasını sağlar. Bu türlerin her birinde birkaç yöntem vardır. Bu bölüm, plastik kaynakların test edilmesine ilişkin bazı gerekliliklerin yanı sıra, plastik kaynağa uygulanabilen ve bazı avantaj ve dezavantajları gözden geçiren farklı türlerdeki yıkıcı ve tahribatsız yöntemleri özetlemektedir.

Test gereksinimleri[değiştir | kaynağı değiştir]

American Welding Society (AWS) gibi bazı standartlar, denetimi veya testi yapan kişilerin belirli bir yeterlilik seviyesine sahip olmasını gerektirir. Örneğin, AWS G1.6, Sıcak Gaz, Sıcak Gaz Ekstrüzyonu ve Isıtmalı Alet Alın Termoplastik Kaynakları için Plastik Kaynak Denetçilerinin Yeterliliğinin Şartnamesi'dir. Bu özel standart, plastik kaynakları incelemek için denetçinin 3 farklı yeterlilik seviyesinden birine ihtiyaç duyduğunu belirtir. Bu seviyeler Yardımcı Plastik Kaynak Denetçisi (APWI), Plastik Kaynak Müfettişi (PWI) ve Kıdemli Plastik Kaynak Müfettişidir (SPWI). Bu seviyelerin her birinin farklı sorumlulukları vardır. Örneğin, APWI, denetimi yürütmek veya bir rapor hazırlamak için bir PWI veya SPWI'nin doğrudan denetimine sahip olmalıdır. Bu üç farklı sertifikasyon seviyesinin farklı yetenek gereksinimleri, eğitim gereksinimleri ve sınav gereksinimleri de vardır. Ek olarak, bu yeterliliği her 3 yılda bir koruyabilmelidirler.[5]

Yıkım testi[değiştir | kaynağı değiştir]

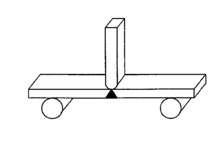

Bükme testi, test kuponunu istenen dereceye kadar bükmek için bir şahmerdan kullanır. Bu test kurulumu Şekil 2'de gösterilmektedir.

Kaynakça[değiştir | kaynağı değiştir]

- ^ "Plastics-Vocabulary". ISO 472 International Organization for Standardization. Switzerland. 1999.

- ^ Crawford (Ocak–Şubat 2013). "Port Sealing: An Effective Heat Sealing Solution". Plastic Decorating Magazine. 15 Mayıs 2018 tarihinde kaynağından arşivlendi. Erişim tarihi: 3 Ekim 2020.

- ^ "Induction Welding of Reinforced Thermoplastics". KVE composites group. 23 Haziran 2015 tarihinde kaynağından arşivlendi. Erişim tarihi: 3 Ekim 2020.

- ^ "SDS: SCIGRIP 3 Solvent Cement for Bonding Acrylics" (PDF). 16 Kasım 2019 tarihinde kaynağından arşivlendi (PDF). Erişim tarihi: 16 Kasım 2019.

- ^ AWS Standard G1.6:2006, “Specification for the Qualification of Plastic Welding Inspectors for Hot Gas, Hot Gas Extrusion, and Heated Tool Butt Thermoplastic Welds.” 1st Edition. American Welding Society.

- ^ DVS 2203-5 – Testing of welded joints of thermoplastic materials: Technical Bend Test (1999). DVS-Media GmbH Düsseldorf/Germany