Genleşme döngüsü

Bu madde, Vikipedi biçem el kitabına uygun değildir. (Mayıs 2015) |

Genleşme döngüleri, boru hatlarında esnekliğin arttırılmasını sağlayan en önemli yöntemlerden biridir. Sıcaklık farklılıklarından kaynaklanan ısıl gerilimin hat doğrultusuna dik monte edilen kollarla sönümlenmesini sağlar. ASME B31.3 319.7’de belirtildiği üzere genleşme döngüleri ve genleşme bağlantıları endüstrilerde en yaygın şekilde kullanılan ve tasarımcının kanaatinde olan iki yöntemdir. Genleşme döngüleri genleşme bağlantılarına göre daha çok hacim kaplasa da, daha güvenilir ve uzun ömürlü olduklarından daha çok tercih edilirler.

Genleşme döngüleri simetrik veya asimetrik olabilirler. Simetrik döngüler genleşmeyi iki yönden eşit miktarda sönümleyebildikleri için asimetrik döngülere göre daha verimlidirler.[1] Ama sahada mevcut bulunan boru ve döngü yollarından faydalanabilmek için asimetrik olanları da kullanılır.

Genleşme döngüsü yapımı kararı alınırken aşağıdaki hususlar dikkate alınmalıdır:

- Ana borunun durumu

- Proses şartları

- Standart ve prosedürler

- Bağlantılardaki gerilim miktarı

- Sabit desteklerdeki gerilim miktarı

- safety Teknik emniyet 21 Temmuz 2020 tarihinde Wayback Machine sitesinde arşivlendi. kuralları

- Çevre ve kirlilik

- Mali analiz

Uygulamalar[değiştir | kaynağı değiştir]

Malzemeler[değiştir | kaynağı değiştir]

Bu standart karbon çelik, düşük alaşımlı çelik ve paslanmaz çelik malzemelerle yapılacak genleşme döngüsü tasarımı ve imalatı ile ilgilidir. Diğer malzemelerle döngü imalatı yapılacaksa konunun uzmanı malzeme/kaynak mühendislerine danışılmalı ve özel prosedürler geliştirilmelidir. Kullanılacak boru, dirsek ve bağlantı elemanı malzemeleri ana boru malzemesinin sınıf birimleri ile uyumlu olmalıdır.

Genleşme döngüsü için gerekli olan alan sahada mevcut değilse genleşme bağlantısı malzemeleri kullanılmalı ve ilgili standartlara uyulmalıdır.

Döngü tasarımında dikkat edilecek hususlar[değiştir | kaynağı değiştir]

- Boru yollarındaki döngüler tüm hatları etkilediği için, tasarım aşamasında döngü boyutları hesaplanmalı ya da nomograftan belirlenmelidir.

- Boru yollarında (pipe rack) birçok boru hattı yan yana bulunduğundan, boru döngüleri iç içe sıralanır (Şekil 4). İç içe kıvrılan döngüler, optimum boy/en, B/E (Denklem 2), oranından zorunlu olarak vazgeçilmesine sebep olabilir. Böylesi durumlarda dikkat edilecek husus, sahada montajı gerçekleşen döngü uzunluğunun hesaplanmış döngü uzunluğundan (LD) daha fazla olmasını sağlamaktır.

-

Boru yolundaki paralel hatlar

- Boru yolu tasarımında, en fazla genleşmenin olacağı hat en büyük döngü boyuna ihtiyaç duyduğundan en dış döngüde ve dolayısıyla en dış tarafta konumlandırılır. Aynı şekilde, daha az genleşmenin gerçekleşeceği hat, daha az döngü boyuna ihtiyaç duyacağından iç kısımda kalabilir.

- 3B döngüler boru yolundaki diğer boruların ve döngülerin rotasını bozmadığı için sıklıkla tercih edilir. Bu döngüde, yükselmeyi sağlayan kol (Y) genellikle 1 m olarak kabul edilir.[2] 3B döngülerde yüksekliği sağlayan kollar dirseklerde oluşan gerilimin azalması bakımından işlevseldir. Ancak boru ağırlık merkezini, sabit destekleri doğrudan birleştiren baz hattına (Şekil 6) göre saptıramadıklarından boru esnekliğine katkıda bulunmazlar ve toplam döngü uzunluğu (LD) hesaplamasında ihmal edilirler.

-

Üç Boyutlu Döngü

-

Baz Hattı

-

Kayıcı Destek İşlevi

- Döngünün her iki tarafına da monte edilen kayıcı destekler döngünün işlevselliği adına kritik öneme sahiptir. Boru dirseklerinin yan taraflar yerine eksenel olarak sapması kayıcı destekler sayesindedir.

- Sahada sıklıkla karşılaşılan bir problem, borular arasındaki boşluğun yetersiz bırakılmasından dolayı, boruların genleşme sonrası çakışmasıdır. Bu sorunu gidermek için, Δx1 ve Δx2 aynı yöndeki ısıl genleşme miktarları olacak şekilde, Boşluk > (Δx2 – Δx1) koşulu sağlanmalıdır (Şekil 8).

-

Hatlarda genleşme sonrası durum

Döngü uzunluğunun hesaplanması[değiştir | kaynağı değiştir]

Genleşme döngüsü uzunluğu, 1 en, 2 boy ve gerekirse 2 yükseklik uzunluklarından oluşur.[3] Döngü uzunluğunun, LD, kol uzunluklarına bağlı denklemi aşağıda verilmiştir:

LD = E + 2B

Genleşme döngülerindeki optimum boy/en (B/E) oranı, literatürde şu şekildedir,[4][5]

B = 2E

1 ve 2 denklemlerinden yararlanılarak:

LD = 5E

Isıl genleşmenin sönümlenmesi için gereken min. döngü uzunluğunu, LD, hesaplamak için kullanılabilecek 3 yöntem vardır:

- Kellogg çizelgesi ile hesaplama

- Nomograf kullanarak hesaplama

- Tek formül ile hesaplama

Bu hesaplamalarda elde edilecek değerler yeni boru yolları tasarımında doğrudan kullanılabilir. Ancak proje sahada mevcut bulunan boru yollarından geçmek durumunda ise ve hesaplanan değerler için gerekli olacak alan/boşluk bulunmuyor ise 3B döngü seçeneğine geçilir.

Hesaplamalar yapılırken gerekli olan bilgiler ise aşağıda sıralanmıştır:

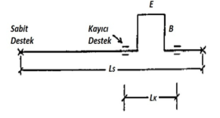

- İki sabit destek arası uzaklık, LS, ft

- İki kayıcı detsek arası uzaklık, LK, ft

- Elastik modülüs, E, psi

- Boru dış çapı, D, in

- Isıl genleşme miktarı, Δ, in

- Isıl genleşme oranı, α, in/100 ft

- Hatta görülebilecek maksimum sıcaklık farkı, ΔT, °F

- İzin verilen minimum gerilim, S, psi

Rafineriler genelinde boru yollarında kullanılan konstrüksiyon yapı, boru hatlarını 6 m aralıklarla destekleyecek şekilde tasarlandığından, genleşme döngüsünün iki tarafına monte edilecek kayıcı destek mesafesi, LK, 6 m olarak varsayılır.

Genleşme payının hesaplanmasında kullanılmak üzere maksimum sıcaklık, tasarım sıcaklığı olarak kabul edilir. Minimum sıcaklık ise bölgelere göre farklılık göstermektedir.

Örn: Adana için minimum sıcaklık değeri +5 °C’dir.

Kellogg çizelgesi ile hesaplama[değiştir | kaynağı değiştir]

- Çizelge kullanılırken y- ekseninde okunmak üzere gerekli olan formül aşağıda verilmiştir:

(Lk^2*S)/(10^7*D*Δ)

- Isıl genleşme denklemi aşağıda verilmiştir:

Δ = Ls*α*ΔT

- Bu çizelgede kullanılan kullanılan K1 ve K2 değerleri, kayıcı destek mesafesinin sırasıyla döngü enine ve döngü boyuna oranlarını vermektedir.

E = K1.LK

B = K2.LK

Tasarımcı, K1 ve K2 değerlerinden birini, sahada mevcut bulunan döngü yolunun geometrik koşuluna göre kendi seçmelidir. Seçilen değer ve çizelgede okunacak denklem 4.4’ün sonucu ile birlikte döngü uzunluğu, döngü eni ve döngü boyu mesafeleri bulunmuş olur.

-

M.W.Kellogg Çizelgesi

Nomograf kullanarak hesaplama[değiştir | kaynağı değiştir]

Nomografta 3 adet dikey ölçek bulunmaktadır. Solda dış çap ölçüsü (in), ortada sönümlenmesi gereken genleşme miktarı (in) ve sağda gerekli olan döngü uzunluğu (LD) ile ilgili ölçekler görülür.

Dış çap ölçüsü ve genleşme miktarı belirlendikten sonra ölçeklerdeki yerleri belirlenir ve düz bir çizgi sol ölçekten başlayıp orta ölçekten geçerek sağ ölçekteki değer okunacak şekilde uzatılır. Sağ ölçekte okunan değer döngü uzunluğunu vermiş olur. Nomograf ile birlikte döngü uzunluğu, döngü eni ve döngü boyu belirlenmiş olur.

-

Döngü uzunluğunun ölçüsünü veren nomograf

Tek formül ile hesaplama[değiştir | kaynağı değiştir]

- Isıl gerilimin sönümlenmesi için gerekli min. döngü uzunluğu (LD), aşağıdaki formül kullanılarak tek adımda da hesaplanabilir:

LD = (3*E*D*Δ/144*Sa)^-0.5

Bu yöntem, hesaplama açısından daha kolay olması ve okunmasında her zaman hata payı barındıran şekil veya çizelge kullanımı içermediği için diğer yöntemlere göre daha avantajlıdır. Diğer yöntemler, sonuçların doğruluğunun karşılaştırılması için kullanılabilir.

Çeşitli hükümler[değiştir | kaynağı değiştir]

Tasarım hesaplandıktan sonra risk taşıyan bölgelerde gerilmelerin durumu kontrol edilmelidir. CAESAR II 5.20, boru gerilme analiz programı, özellikle boru dirseklerinde görülebilecek aşırı gerilmelerin (over stress) kontrolü için uygundur. Aşırı gerilme görüldüğü takdirde, döngü üç boyutlu hale getirilebilir veya sabit destek noktaları arasında kalmak koşulu ile ilave bir döngü montajı yapılabilir.

Tasarım tamamlandıktan sonra döngü kolları için destek montajları tamamlanmalıdır.

Kaynakça[değiştir | kaynağı değiştir]

- ^ B31.3 Process Piping Code. ASME. 23 Aralık 2017 tarihinde kaynağından arşivlendi. Erişim tarihi: 25 Mart 2015.

- ^ Kellogg, M.W. (1956). Design of Piping Systems. ss. Chapter 5 - Expansion Loops and Expansion Joints.

- ^ "Steel Pipe - Expansion Loop Capacity". 2007. 13 Haziran 2015 tarihinde kaynağından arşivlendi. Erişim tarihi: 3 Haziran 2015.

- ^ "EXPANSION CALCULATIONS AND LOOP SIZING" (PDF). Thermacor - TDCD.15.103. 2007. 5 Kasım 2015 tarihinde kaynağından (PDF) arşivlendi. Erişim tarihi: 25 Mart 2015.

- ^ Sardar, Muhammad (2008). "Design of Steam Piping including Stress Analysis". s. 24. 10 Aralık 2015 tarihinde kaynağından arşivlendi. Erişim tarihi: 25 Mart 2015.